「印刷力」セミナーを実施しました

「珈琲を飲みながら、デザインに役立つ印刷技術を肌で感じて学ぶ」。というコンセプトで、第1回目の「印刷力」セミナーが昨日開催されました。参加者は13名。グラフィックデザイナーや、編集者、プロダクトデザイナー、プランナーといった方々にまじって、紙加工会社や印刷会社の人も・・・。

まずは、co-lab墨田亀沢のオープニングパーティでもコーヒーを提供してくれたSunday Zooさんの、マンデリンと軽食を楽しんで頂きながら、スタッフの自己紹介からセミナーが開始されました。

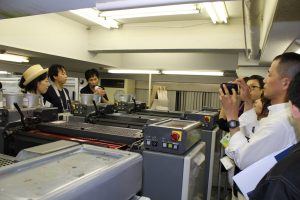

ビルの1階にあるサンコーの印刷工場へ。4色機を上から見て頂き、4色のカラー印刷は、K→C→M→Yという順番で濃い色から順に刷っていくところを見て頂きました。この色の順番にも意味合いがあります。濃い色から薄い色になっていくことで、オーバープリント(黒の上に薄い色を乗せて版ずれによる事故を防ぐ)が可能になります。

印刷機のコントローラー部分のご説明。ここで4つの版の位置(見当)が揃っている印刷物と、そうでないものを見比べてもらったり、インキが出てくる壺を調整して印刷の仕上がりを調整するところを見て頂きました。紙が流れる方向に対して横に並んでいるインキ壺を調整して、インクを厚くしたり薄くしたりの調整をします。そのため、濃度を調整できる方向と出来ない方向があるのですが、これを口で説明するのはとても難しい。でも、現場を見て頂くことで、皆さんいは実感を持ってご理解いただけたようです。

また、同じ原稿を上質紙・マット紙・コート紙に刷った場合、それぞれどんな仕上がりになるのか、サンプルを用意して見てもらいました。紙によって色の出方、写真の見え方は異なるのですが、同じ原稿で見比べることは滅多にないので、みなさん食い入るようにサンプルを見ていました。

今回のメインテーマであるピース紺を、職人が複数のインキを混ぜることで色を作りました。ピース紺は赤・青・黒を配合して練り上げます。印刷のインキはかなり粘度が高いので、しっかりと腰を入れて練らないと色は混じりません。ちなみに、DIC●●●番といった特色は、その色のインキを買ってくるわけではありません。刷る紙質によって色合いが異なるので、それに合わせて職人が手で練って作るんですよ。

印刷工場から、ビルの2階の制作ルームへ。こちらでは、印刷の前工程となるスキャナー・デザイン・データチェック・面つけ・校正などの作業を行っています。ここでは皆さんの関心が高い、なぜ「印刷すると写真が綺麗に印刷されないのか?」についてご説明をしました。

デジカメの写真は、RGBという光の3原色で構成されています。光の3原色は3色重なると白になる性質を持っています。それに対して、印刷で使われるCMYの色料の3原色は、合わさると黒(厳密に言うとグレー)になっていく性質を持っています。そのため、印刷では明るい色、特に緑や青の明るい色が再現できません。そんな理論を説明してから、印刷では再現できない明るい色が沢山含まれたデジカメで撮られた写真を、CMYKでどうやって再現するか。その実現を行いました。実際にやっている事は、Photoshopを使ったコントラストを調整と、色調整なのですが、これが非常に難しい。技術と感性の両方が必要な作業であり、デジタルな職人技なのです。

3階のco-lab墨田亀沢に戻って、先ほど作ったピース紺をコート紙・マット紙・上質紙にローラーでこすりつけて、時間の経過とともにどのように色が変化するかを見て頂きます。この現象をドライダウンと言うのですが、乾燥とともに赤方向に転ぶとの当初の予想に反して、黒方向に色が沈んで行きました。特に上質紙が最も沈み、ほぼ黒になってしまいました。なので、インキは使う紙に合わせて色を作る必要があるのです。

実演が終わって質疑応答の中で、「印刷会社都市伝説を聞いたことがある。印刷屋の職人は、街中の景色がCMYKの成分表示で見える。と言うのは本当か?」という質問がでてきました。そうしたら、画像処理の職人が「通勤電車の暇つぶしで、つり革広告の色で色の成分を当てる事をやっている」とのこと。早速実験してみました。

co-lab墨田亀沢の壁面は、CMYKに塗り分けられていて、さらにその色の成分が表示されているのですが、これを見ずにこたえてもらったところ、多少明るめにずれたものの比率はピッタリ。「絶対音感」ならぬ、「絶対色感」があることがわかりました。

最後に記念撮影をして、セミナー終了。

ご参加頂いた皆さん、有難うございました。楽しんで頂けましたでしょうか?

次回は、もっとブラッシュアップして、より「印刷力」を着けて頂ける内容にしていくとともに、紙加工などと連動した見学ツアーなども検討中です。今回ご参加頂けなかった皆さんも、ぜひ次回はご参加ください。